Usine du futur, usine connectée, usine 4.0, ou encore usine intelligente, sont des expressions dont vous avez certainement déjà entendu parler… Mais que se cache-t-il réellement derrière ces termes qui désignent l’usine de demain ?

L’usine du futur : une réalité d’aujourd’hui

Le concept d’usine numérique a été développé par le Boston Consulting Group. Selon ce cabinet de conseil, l’usine connectée ou usine du futur, sera un environnement où les nouvelles technologies telles que la robotique, l’intelligence artificielle et l’internet des objets permettront une augmentation drastique de la productivité. Il s’agit d’un nouveau mode de production qui utilise les technologies numériques pour produire les biens, et monitore en temps réel son activité pour optimiser son fonctionnement. L’usine du futur est une nouvelle approche de la gestion des ressources de production. Son objectif est de créer des usines intelligentes, plus flexibles et plus efficaces en termes de production et de gestion des ressources. L’usine 4.0 ouvre la voie à une nouvelle révolution industrielle en utilisant plusieurs technologies innovantes qui devront maîtriser l’intégralité de la gestion du cycle de vie des produits ou des services de la société.

le contexte d’une 4ème révolution industrielle

Replaçons-nous un instant dans le contexte de l’industrie et de son évolution. Nul n’est sans savoir aujourd’hui que l’industrie a subi plusieurs révolutions industrielles :

- ère révolution au 18ème siècle : l’arrivée du charbon et de la machine à vapeur permettant la production mécanique.

- ème révolution au 19ème siècle : la production de masse grâce à l’arrivée de l’électricité.

- ème révolution au milieu du 20ème siècle : la production automatisée grâce à l’arrivée des automates et des robots.

Nous vivons aujourd’hui une 4ème révolution industrielle basée sur le rapprochement des usines avec le monde de l’Internet au sens large. Cette révolution est très souvent appelée “Industrie 4.0”.

Pourquoi le rapprochement entre Internet et les usines ? Tout simplement parce que les technologies digitales, Internet et les usages du numérique que nous connaissons dans notre vie privée arrivent maintenant dans le monde professionnel. Pour parler de ce phénomène incontournable du 21ème siècle, nous parlons de “transformation numérique ou digitale“. Plus que jamais, la transformation numérique dans l’industrie est en marche !

Ceci se traduit concrètement par différentes technologies fondamentales, que l’on pourrait assimiler à une « mosaïque technologique ».

DES technologies clés pour l’usine du futur

- La réalité augmentée : technologie permettant, grâce à de lunettes numériques, de visualiser des éléments et informations numériques en « surcharge » de la réalité. L’intérêt est par exemple de guider un opérateur de maintenance lors des opérations effectuées sur une machine, ou bien encore d’accompagner des collaborateurs dans des processus d’apprentissage.

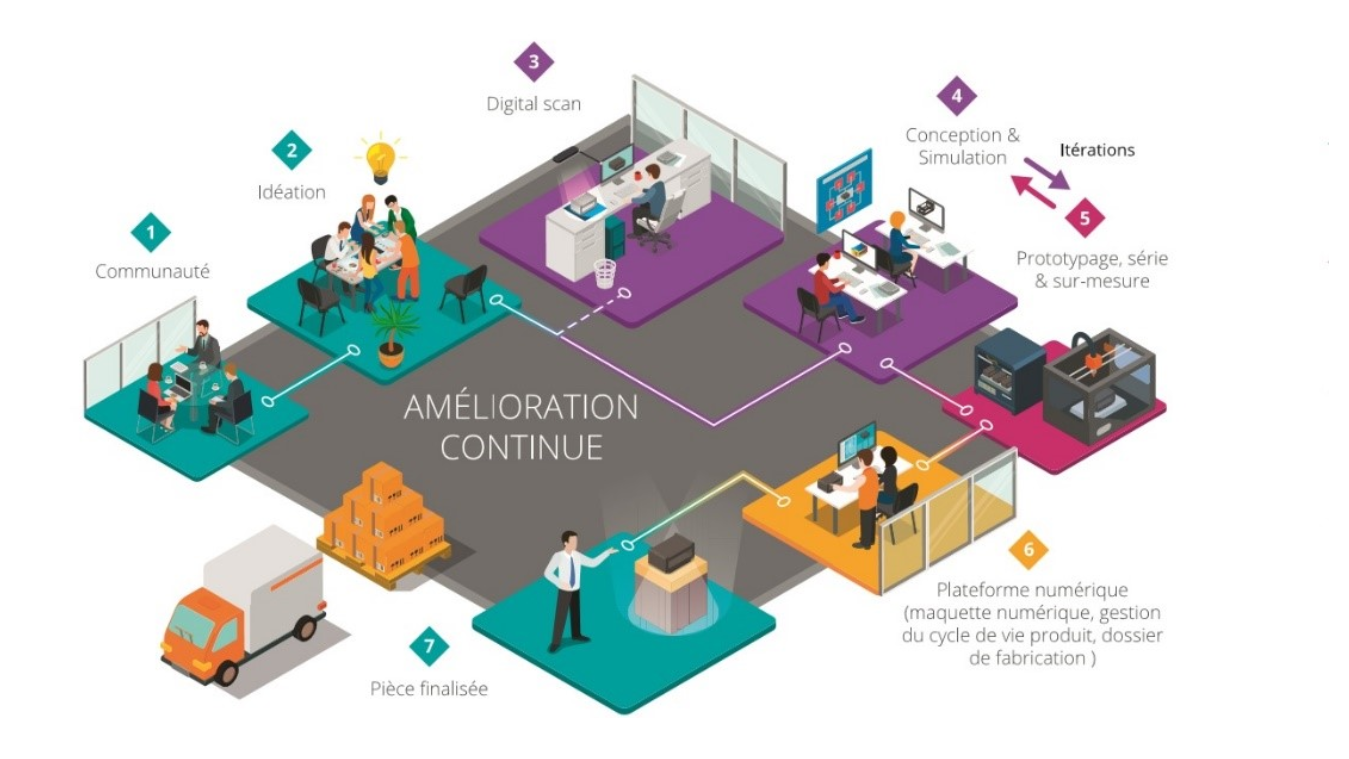

- La fabrication additive : technologie aujourd’hui relativement démocratisée permettant de réaliser dans des temps records, et avec de plus en plus de précision, des pièces en simplifiant tout le processus de fabrication. Son application est directe pour des prototypes de validation ou pour des pièces de rechanges ou de maintenance.

- L’internet des objets (aussi appelé IOT ou objets connectés) : technologie embarquée sur des pièces ou sur des machines pour effectuer des relevés d’information en temps réel, afin de pouvoir analyser leurs comportements. Les objets connectés sont par exemple de plus en plus utilisés pour suivre en temps réel les cadences d’utilisation des machines, afin de prévoir les opérations de maintenance (réaliser de la maintenance prédictive et minimiser ainsi les taux d’arrêt des machines et outils de production).

- Le Big Data : technologie purement numérique ayant pour but d’analyser d’énormes volumes de données dans des temps de plus en plus courts. Le Big Data prend tout son sens avec les objets connectés. En effet, plus les relevés de mesures sont fréquents et importants, plus les données sont précises et plus les actions pourront être efficaces. Mais cela entraîne des volumes d’informations collectées importants qu’il faut être capable d’analyser rapidement.

- Le Cloud computing : technologie déjà très répandue et utilisée dans la gestion des logiciels et des données. Elle apporte des avantages évidents sur la suppression des infrastructures lourdes dans les entreprises, sur la suppression des opérations de mises à jour et de maintenance, etc…

- La simulation : technologie souvent basée sur la modalisation 3D, elle permet de bénéficier du numérique pour simuler des comportements. Elle permet aussi bien de mesurer la résistance d’une pièce ou d’une machine dans son fonctionnement avant même qu’elle ne soit conçue, que de tester et vérifier une ligne de production et les cadences de fabrication.

- La cybersécurité : technologie directement induite de l’arrivée du numérique, elle a pour objectif d’assurer la sécurité et l’intégrité de l’ensemble des données qui peuvent transiter sur les différents systèmes. On pense tout de suite aux objets connectés avec le transfert des données mesurées vers les serveurs de stockage et de calcul, ou bien encore aux données et instructions utilisées pour piloter les automates et robots d’une chaîne de fabrication afin de conserver le plein contrôle des actions effectuées.

Nous comprenons très bien que ces différentes technologies vont apporter de réels gains au sein d’une entreprise, chacune dans un domaine ou sur un sujet particulier, permettant ainsi d’améliorer le système productif. Et l’usine connectée dans tout ça ?

En savoir plus sur le digital manufacturing

L’usine du futur est une usine connectée qui dialogue

Prenons maintenant un peu de hauteur pour observer ces différentes technologies pouvant être implémentées dans une entreprise. Une composante supplémentaire apparaît alors, composante permettant d’apporter un niveau de performance supérieur : l’interconnexion de toutes ces nouvelles technologiques liées au numérique.

En effet, l’interconnexion de ces technologies va permettre de mettre en place un « système de dialogue » entre les outils et postes de travail. Ceux-ci vont donc pouvoir échanger des informations entre eux, mais aussi avec l’extérieur, et ainsi être encore plus efficaces en tenant compte de leur environnement.

De façon globale cela va permettre d’optimiser l’outil de production, et de répondre ainsi à des enjeux incontournables pour les industriels :

- Produire plus rapidement

- À meilleur coût

- Avec une agilité plus importante

Les cas d’usages du Jumeau Numérique de l’usine

Des gains et des leviers de performance incontestables

Dans ce contexte, l’entreprise industrielle devient donc une “usine connectée”, apportant ainsi des gains évidents parmi lesquels nous pouvons noter :

- Une plus grande flexibilité pour répondre aux variations dans les demandes clients (volumes, types de produits…)

- Une traçabilité plus poussée, pour réagir plus vite en cas de dysfonctionnement

- Une réactivité et une adaptabilité plus importantes, avec des machines capables de déclencher un appel de support, ou d’être pilotées à distance pour améliorer leur fonctionnement

- Une optimisation des cycles de production, grâce à la simulation numérique de l’organisation de la fabrication en fonction de la demande client pour la personnalisation d’un produit

Vidéo : visite de l’usine pilote BCG qui associe aux chaînes de montage classiques

des éléments de nouvelles technologies destinées à optimiser la productivité des entreprises

et les conditions de travail des employés. Exemple sur la fabrication d’un scooter électrique.

Un suivi et un pilotage global de l’usine via un ordonnancement exemplaire

Pour maîtriser les délais de livraison, réponse aux modifications de commandes clients, coupler ressources et production complexe… les industriels ont besoin d’une solution d’aide à la décision pour optimiser la production. L’ordonnancement et la planification repose sur la prise de décision et la comparaison de scénarios tels que : nouvelle commande client, panne machine, retard approvisionnements, problème qualité, maintenance préventive etc… En appui d’un ERP, une solution de planification et d’ordonnancement à capacité finie permettra :

- Fiabilisation des délais de livraison client

- Une amélioration de la productivité homme et machine

- Une réduction des stocks (en cours, matières approvisionnées et produits finis) ainsi du temps de cycle de production

- Un gain de visibilité sur l’ensemble de la supply chain (logistique, production, achats, approvisionnements, vente)

- Pérennité et unicité d’une solution collaborative de planification et d’ordonnancement

En savoir plus sur l’ordonnancement et planification

De l’usine connectée à l’écosystème connecté ?

Voilà donc ce que nous pouvons aujourd’hui considérer derrière le terme “usine connectée”. Mais ce terme, qui a plutôt tendance à être centré sur l’entreprise industrielle elle-même, ne devrait-il pas évoluer comme évoluent les entreprises aujourd’hui ? A savoir s’ouvrir sur l’ensemble de l’écosystème de l’entreprise, en intégrant les acteurs extérieurs tels que les clients, partenaires, fournisseurs, etc…

Nous parlerons alors peut-être très rapidement plutôt « d’écosystème connecté » que « d’usine connectée »…

Éditeur de plateformes web collaboratives et intégrateur de solutions logicielles, Visiativ accompagne depuis 30 ans les entreprises dans leur transformation digitale. Le pôle Visiativ Industry du groupe Visiativ accompagne les PME et ETI industrielles dans leur mutation vers l’Industrie du Futur : solutions pour les enjeux du bureau d’études : conception 3D, visualisation, simulation, gestion des données techniques, communication technique, conception électrique, et solutions métiers pour la transformation numérique des entreprises industrielles via sa plateforme collaborative Moovapps.

Auteur de l’article

Pascal Bonnard, Business Development Innovation pour le groupe Visiativ