Le jumeau numérique, la copie digitale parfaite d’une usine et de ses différentes machines, vivantes et dans les même conditions que le réel.

Qu’est-ce que le Jumeau numérique de l’usine ?

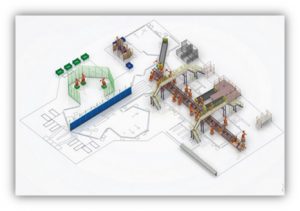

Le concept de jumeau numérique de l’usine se réfère à un modèle 3D d’une usine complète avec ses ressources, qu’elles soient humaines ou industrielles. Cette représentation numérique peut concerner un ensemble plus ou moins conséquent tel qu’une chaîne de production ou une usine entière, L’objectif est de pouvoir manipuler et simuler ce Digital Twin virtuellement comme dans le monde réel.

Selon les besoins exprimés, le jumeau digital de l’usine pourra être plus ou moins détaillé : il est possible de virtualiser uniquement les équipements de production de manière statique, d’intégrer la cinématique des machines, ou encore de réaliser la simulation des flux de production. Avec l’offre DELMIA TWIN de Dassault Systèmes la plateforme 3DEXPERIENCE permet aux industriels de simuler virtuellement les processus et les activités de leur opérations industrielles.

Les apports du jumeau numérique

Le double digital d’une usine peut avoir plusieurs finalités qui déterminent la complexité du projet de simulation.

1. La simulation d’implantation

Il s’agit de simuler l’implantation d’une usine ou d’une chaîne de production. Dans le cadre de la construction d’une nouvelle usine ou l’implantation de nouvelles machines ou chaînes de production, la réalisation préalable d’un jumeau digital permet de valider les plans et d’identifier d’éventuels collisions avec le bâtiment, de tester des scénarios d’installation de machines, ou encore de communiquer plus visuellement sur le projet.

2. LA SIMULATION D’ÉQUIPEMENT

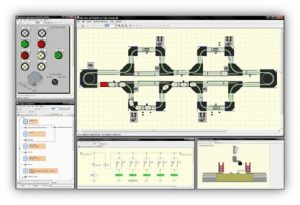

L’objectif est ici de simuler les équipements de l’usine ou de la chaîne de production plus en détail en incluant la cinématique. Il devient possible de valider les conditions de travail des opérateurs ou encore, de faire fonctionner les automates en condition réelle et de détecter par exemple des interférences.

3. LA SIMULATION DE FLUX

Avec la simulation des flux de production il devient possible de tester plusieurs options d’organisation, de calculer les taux d’occupation des ressources ou de déterminer la cadence optimale. Le jumeau numérique devient un véritable outil d’aide à la décision.

4. LE VIRTUAL COMISSIONING

Avec le “virtual comissioning”, il permet de réaliser des tests ou des modifications sur les programmes automates tandis que l’équipement réel continue de travailler sur la chaîne de production sans aucun impact.

5. LA RÉALITÉ VIRTUELLE

Avec cette option il devient possible de se projeter à l’intérieur du jumeau numérique de l’usine et d’inspecter le bâtiment, les chaines de production, les ressources, jusqu’aux flux de production.

La réalité virtuelle appliquée au Digital Twin devient un outil pour tous les acteurs de la production.

Au-delà de ces utilisations, le jumeau numérique permet un accès simplifié à l’information et offre une possibilité supplémentaire de surveillance à distance et télémaintenance. En reliant les capteurs des différents équipements à leur représentation 3D, il est alors possible de surveiller, directement depuis le jumeau numérique de l’usine, l’état de la production, de la machine et de ses différents consommables. Cette surveillance centralisée permet alors de prévoir les opérations de maintenance et d’optimiser leur réalisation, à la fois en alignant la maintenance de plusieurs machines sur un même créneau mais aussi en limitant au maximum l’impact de cette maintenance sur la production.

Le cas concret Latécoère

Société historique et centenaire de l’aéronautique toulousaine, la société Latécoère détient en son ADN les aspects pionnier et innovation. A la suite d’une réflexion sur un plan stratégique de refonte de leurs outils industriels et pour rendre Latécoère attractif et compétitif, l’entreprise met en place le projet d’une nouvelle usine sur le secteur toulousain. Dans le cadre de ce projet, Latécoère utilisa pleinement le jumeau numérique de l’usine.

On a simulé selon 3 axes : l’implantation des moyens à l’intérieur du bâtiment, les flux de production et les aspects charge de capacité des différentes lignes de production.

Jean-Michel TREMOULET, Directeur de l’innovation chez LATECOERE

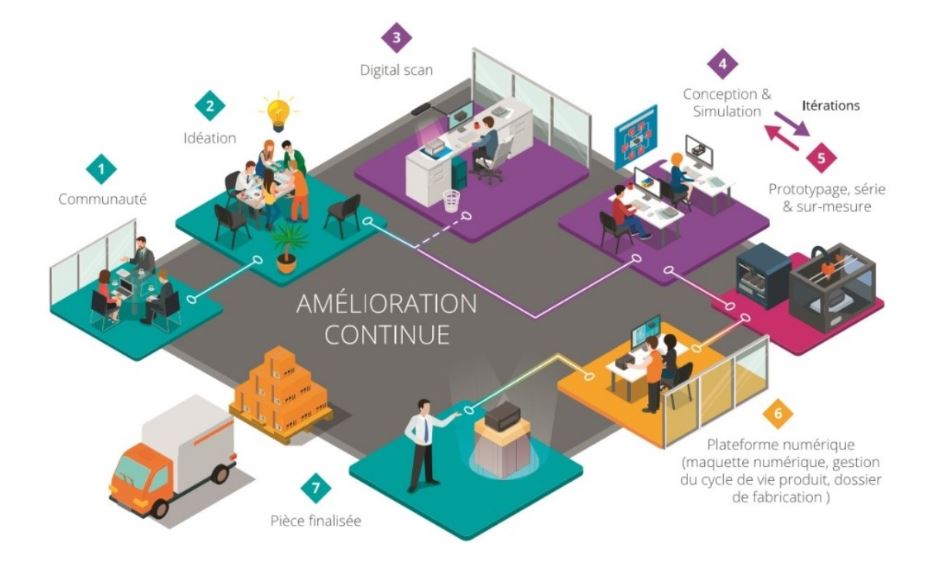

Le Digital Manufacturing

Les technologies du Digital Manufacturing permettent des gains de productivité de l’ordre de 15 à 30% sur les coûts de production dans un délai de 6 à 12 mois et assurent un retour sur investissement de 12 à 18 mois.

Boston Consulting Group

L'Usine du futur

L’Usine du futur est une usine connectée qui dialogue au travers une mosaïque technologique.

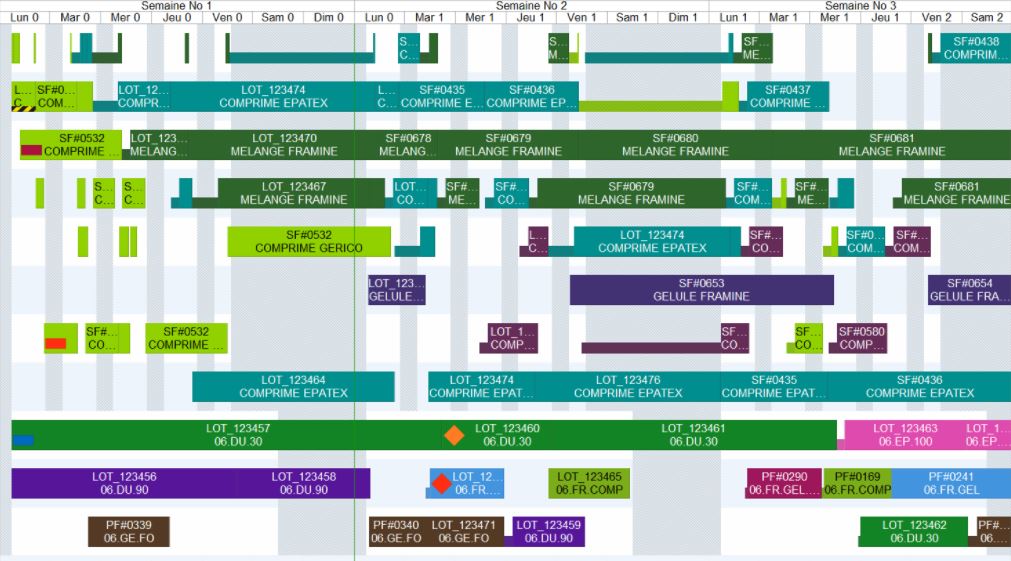

Ordonnancement de la production

La planification et l’optimisation des opérations sont disponibles en temps réel et optimisées dans un réseau intégré.

Industry 4.0 : Building the Digital Enterprise, PwC