Les dirigeants d’entreprise du secteur industriel interrogés à travers le monde réalisent que l’industrie 4.0 générera des opportunités considérables et c’est pourquoi ils investissent aussi fortement dans leur transformation.

Industry 4.0 : Building the Digital Enterprise, PwC

L’impact de la révolution numérique sur les industriels

Que l’on parle de Digital Manufacturing, d’usine du futur ou d’industrie 4.0, il n’est pas rare et même plutôt habituel de se voir rappeler à nos bons souvenirs les révolutions industrielles passées.

Rappel historique

L’invention de la machine à vapeur a permis de mécaniser la production et a ainsi déclenché ce qu’on appellera rapidement la (première) révolution industrielle. Énorme bouleversement dans l’organisation de la société d’autrefois, elle fut rapidement suivie par une grande sœur portée, elle, par l’énergie électrique et déroulant alors le tapis rouge à la production de masse.

Ce fut ensuite au tour de l’électronique et des technologies de l’information de prendre le relais en permettant l’automatisation de la production et le passage à la troisième révolution industrielle.

la Quatrième révolution industrielle de l’histoire

La révolution numérique, du milieu du XXème siècle, se caractérise par une fusion des technologies qui vient effacer la frontière entre le monde réel et virtuel. Cette quatrième révolution industrielle se distingue des précédentes sur trois axes fondamentaux :

- Elle ne porte plus seulement sur des produits mais également sur des services ;

- Elle permet une personnalisation accrue des produits ;

- Elle rend possible la production de séries de plus en plus petites et s’éloigne ainsi de plus en plus de l’industrie de masse telle que nous la connaissons.

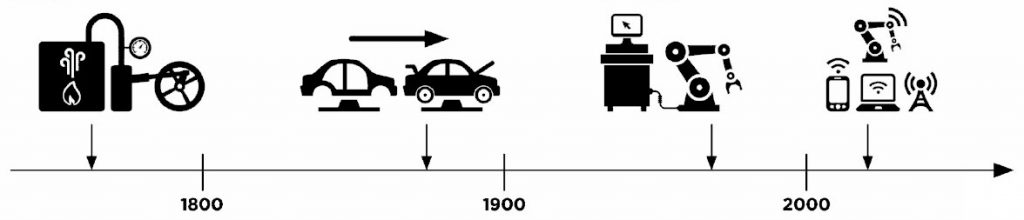

Qu’est-ce que Le Digital Manufacturing ?

L’Application des technologies numériques au monde industrieL

Le Digital Manufacturing, ou Industrie 4.0, peut être résumé comme l’application des technologies numériques au monde de la fabrication. Il regroupe toutes les solutions amenant à avoir la bonne information, au bon endroit et au bon moment. L’objectif est de lier des systèmes disparates et des processus étendus au travers des multiples départements et fonctions de l’entreprise afin que les intervenants en phase de production obtiennent un accès rapide à davantage d’informations pour améliorer leur prise de décision.

Ainsi, le Digital Manufacturing peut être décomposé en trois dimensions :

1. Autour du produit :

Une fois le produit défini en 3D, l’Industrie 4.0 permet de définir les étapes de sa production et leur exécution et d’avoir toujours la version à jour tout au long de la vie du produit.

2. L’Usine Intelligente :

Cela englobe les machines intelligentes, capteurs et autres outils qui échangent des données directement avec les systèmes d’information pour fournir des informations en temps réel aux opérateurs.

3. La gestion de la chaîne de valeur :

C’est la réduction des ressources nécessaires et l’accès à la valeur de chaque fonction du cycle de vie du produit. Elle amène à l’optimisation des flux, à la réduction des stocks, la production de meilleurs produits et l’augmentation de la satisfaction client.

Un intérêt croissant du secteur industriel

Le Digital Manufacturing est de plus en plus présent dans le domaine industriel et dans les réflexions des dirigeants du secteur, poussés par plusieurs facteurs optimistes sur son intérêt.

La réponse à une double exigence

Le Digital Manufacturing est notamment une réponse à une double exigence en provenance des industriels d’un côté et des consommateurs d’un autre.

| D’un côté,

Les industriels cherchent à gagner en productivité, compétitivité et efficacité. Les outils digitaux permettent de réduire les coûts tout en simplifiant les processus. C’est un double avantage qui passe aussi par une meilleure flexibilité de la production – avec notamment la possibilité de changer plus facilement de cycle de production –, un suivi des produits tout au long de leur cycle de vie et une amélioration des contrôles et donc de la qualité du produit. |

De l’autre côté,

Cette usine du futur répond aussi aux demandes des consommateurs tout particulièrement en ce qui concerne la personnalisation. Impossible il y a encore deux décennies, la production se fait désormais presque à la carte. Du plus petit, avec des accessoires tels que des coques pour smartphones, au plus imposant, avec des véhicules aux 3 millions de combinaisons, le Digital Manufacturing est aujourd’hui capable de répondre au besoin d’identité des consommateurs. |

Des technologies désormais matures

Plus qu’une révolution, l’Industrie 4.0 s’inscrit dans un contexte technologique de plus en plus mature. Des technologies existantes depuis de nombreuses années deviennent suffisamment stables pour être utilisées dans un cadre industriel et permettre alors au Digital Manufacturing de prendre de plus en plus d’ampleur.

Cette nouvelle industrie s’appuie sur 5 piliers technologiques ayant connus un développement spectaculaire ces dernières années :

Les machines intelligentes

avec la mise en place de systèmes de suivi en temps réel des équipements, permettant, notamment la maintenance prédictive

La robotique avancée

avec le développement de robots interagissant avec l’homme …

Le Cloud

pour suivre les activités des usines à distances directement avec les équipes des fabricants ou sous-traitants

La simulation

pour simuler, tester et évaluer différents scénarios de production sans impacter la chaîne de production physique

Le Big Data

pour le traitement des données récoltées ou la gestion de millions de combinaisons de production

Des bénéfices certains pour l’Industrie 4.0

Les technologies du Digital Manufacturing permettent des gains de productivité de l’ordre de 15 à 30% sur les coûts de production dans un délai de 6 à 12 mois et assurent un retour sur investissement de 12 à 18 mois.

Boston Consulting Group

Le Digital Manufacturing permet aux entreprises de bénéficier d’une plus grande rapidité de mise en oeuvre, de réduire les coûts et d’assurer une meilleure circulation des informations à l’ensemble de l’entreprise. Les nouvelles technologies du numérique apportent une flexibilité importante et permettent ainsi de remettre le client au cœur du schéma industriel. Grâce à des services personnalisés et à des coûts moindres pour une qualité équivalente, dû notamment à l’automatisation, les entreprises peuvent fabriquer des produits spécifiques et les personnaliser de manière importante.

Avec des unités flexibles, automatisées et entièrement connectées, l’Industrie 4.0 permet aux entreprises de gagner en flexibilité et en agilité : il leur est possible de changer rapidement de fabrication et de moduler en temps réel les quantités produites. Combiné à une meilleure proximité avec les clients, obtenue grâce à la puissance des outils informatiques et des réseaux de communication, cela permet d’optimiser la production et la consommation de matière première.

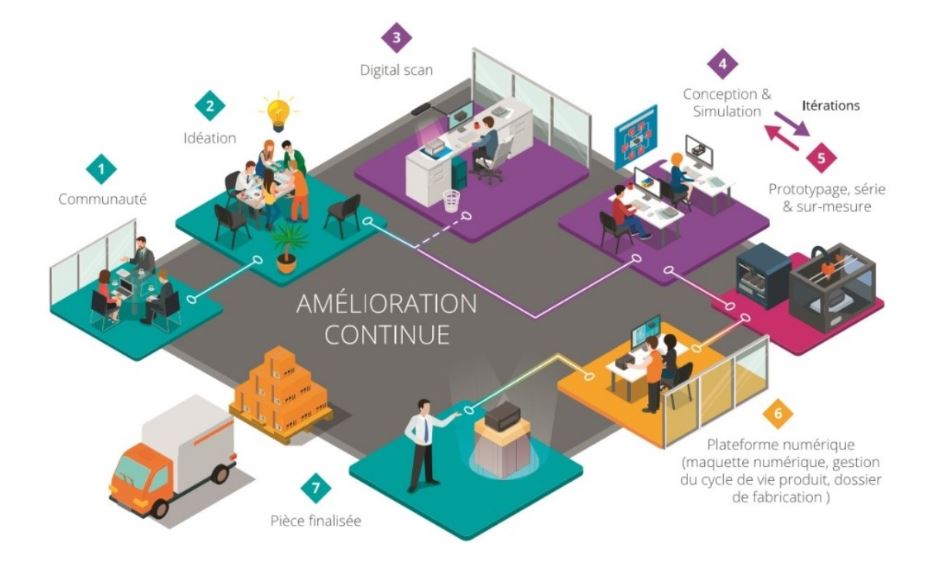

Le cas concret de Mecatherm

Société française du secteur de la boulangerie industrielle, MECATHERM compte quelques 400 personnes réparties sur 3 sites français. Avec plus de 90% de son chiffres d’affaire réalisé à l’export, l’entreprise a exprimé une forte volonté de réaliser sa transformation numérique.

Cela s’est notamment traduit par la virtualisation 3D d’une chaîne de production au travers les technologies du Digital Manufacturing.

Aujourd’hui, notre client reçoit un grand plan 2D avec une offre et beaucoup de texte et il a du mal à comprendre la ligne et sa complexité. […] Avec la 3D, on va faciliter cette compréhension pour nos clients de la ligne de boulangerie industrielle.

Jean-Baptiste GROSPERRIN, Chef de projet chez MECATHERM

En savoir plus sur le Digital Manufacturing

L'Usine du futur

L’Usine du futur est une usine connectée qui dialogue au travers une mosaïque technologique.

Le Jumeau numérique de l'usine

On a simulé selon 3 axes : l’implantation des moyens à l’intérieur du bâtiment, les flux de production et les aspects charge de capacité des différentes lignes de production.

Jean-Michel TREMOULET, Directeur de l’innovation chez LATECOERE

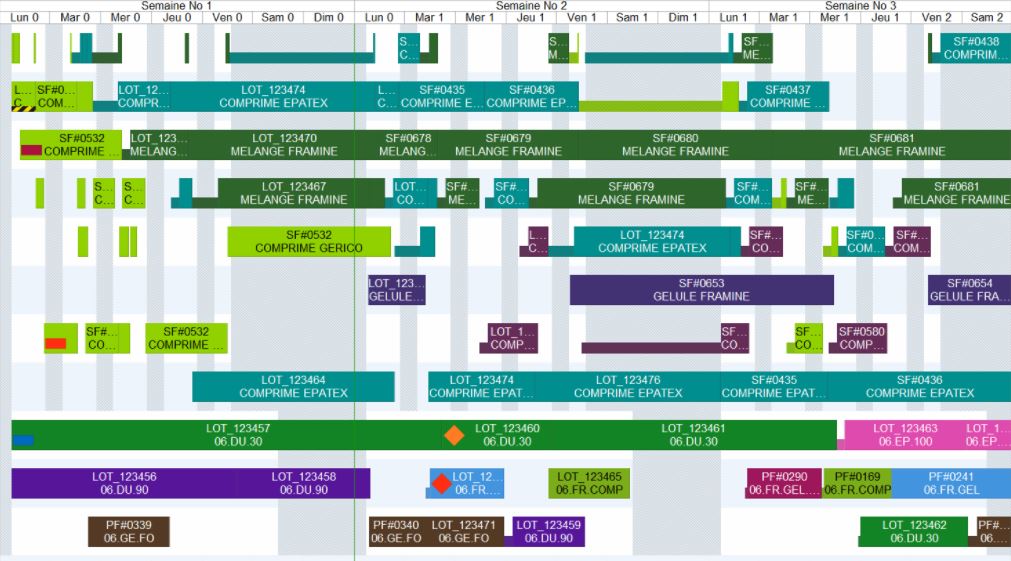

Ordonnancement de la production

La planification et l’optimisation des opérations sont disponibles en temps réel et optimisées dans un réseau intégré.

Industry 4.0 : Building the Digital Enterprise, PwC